क्रेन क्रेन की नींद का असर क्रेन का एक महत्वपूर्ण "संयुक्त" है, इसलिए इसका रखरखाव बहुत महत्वपूर्ण है। क्रेन की कुछ काम करने वाली विशेषताओं में रुक -रुक कर गति होती है, अर्थात्, एक कामकाजी चक्र में वैकल्पिक रूप से काम करने, आगे बढ़ने, अनलोडिंग और अन्य कार्यों के संबंधित तंत्र। बाजार में क्रेन का विकास और उपयोग अधिक से अधिक व्यापक होता जा रहा है। आइए बात करते हैं कि क्रेन के स्लीविंग असर को कैसे बनाए रखा जाए।

रखरखाव के काम को पूरा करते समय, सबसे पहले, रोटरी पिनियन (गियर) में घसीटे जाने के खतरे पर ध्यान दें, और कुचलने और कतरने के खतरे। ब्रैकट क्रेन की कामकाजी ताकत हल्की है। क्रेन एक कॉलम, एक रोटरी आर्म रोटरी ड्राइव डिवाइस और एक इलेक्ट्रिक लहरा से बना है। स्तंभ के निचले छोर को एंकर बोल्ट द्वारा कंक्रीट नींव पर तय किया गया है, और ब्रैकट रोटेशन एक साइक्लोइडल पिनव्हील रिडक्शन डिवाइस द्वारा संचालित होता है। बीम बाएं से दाएं एक सीधी रेखा में चलता है और भारी वस्तुओं को उठाता है। क्रेन का जिब एक खोखला स्टील संरचना है, जो वजन में हल्का है, स्पैन में बड़ा, उठाने की क्षमता में बड़ा, किफायती और टिकाऊ। निरीक्षण और रखरखाव के दौरान, यह सुनिश्चित करना आवश्यक है कि जब आवश्यक स्लीविंग और लफ़िंग ऑपरेशन करने के लिए इंजन शुरू किया जाए, तो कोई भी रखरखाव (Wéi XIU) कर्मचारी मुख्य उछाल, लोडिंग कार और रोलर के बीच खतरे के क्षेत्र में नहीं है, या कार और रोलर को बंद कर रहा है। क्रेन ऑपरेटर (कैब (इनडोर) में) को छोड़कर बीच में खतरा क्षेत्र।

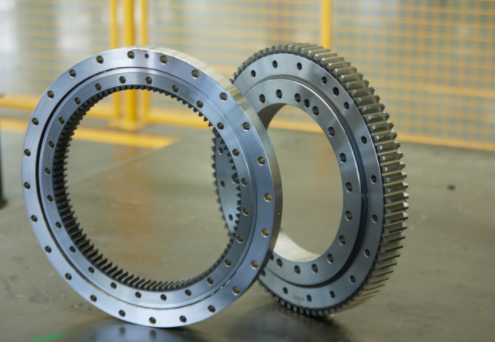

स्लीविंग असर बोल्ट का निरीक्षण (रचना: सिर और पेंच)

1। क्रेन के प्रत्येक ऑपरेशन से पहले या सप्ताह में कम से कम एक बार, नेत्रहीन रूप से बोल्ट को स्लीविंग असर (रचना: सिर और पेंच) पर निरीक्षण करें;

2। स्लीविंग असर की पहली नौकरी के 100 काम के घंटों के बाद, जांचें कि क्या बोल्ट (रचना: सिर और पेंच) ढीले हैं, और 300 वें काम के घंटे में फिर से जांच करें; उसके बाद, हर 500 काम के घंटों की जाँच करें; इस मामले में, निरीक्षण दूरी को छोटा किया जाना चाहिए।

3। स्लीविंग असर को स्थापना से पहले लिथियम-आधारित स्नेहक तेल से भरा जाना चाहिए;

4। जब बोल्ट (रचना: सिर और पेंच) की जगह लेते हैं, तो बोल्ट को "साफ" करें, थ्रेड कसने वाले गोंद को लागू करें, और फिर उन्हें कस लें; ऑपरेशन मैनुअल और क्रेन एनर्जी टेबल की आवश्यकताओं के अनुसार क्रेन का उपयोग करें, या आवश्यकताओं के अनुसार नियमित रूप से कसने वाले बोल्ट की जांच करें, आप बोल्ट थकान क्षति के खतरे से बच सकते हैं। कैंटिलीवर क्रेन एक औद्योगिक घटक है और एक लाइट-ड्यूटी क्रेन है। इसमें एक कॉलम, एक स्लीविंग आर्म स्लीविंग ड्राइव डिवाइस और एक इलेक्ट्रिक लहरा होता है। इसका हल्का वजन, बड़ी अवधि, बड़ी उठाने की क्षमता, किफायती और टिकाऊ है।

स्लीविंग बीयरिंग का नियमित निरीक्षण

1। अनुसूची पर रोटेशन के लचीलेपन की जाँच करें; यदि शोर (डीबी) या प्रभाव पाया जाता है, तो इसे तुरंत निरीक्षण, समस्या निवारण और यदि आवश्यक हो तो विघटित होने के लिए रोका जाना चाहिए;

2। नियमित रूप से निरीक्षण करें कि क्या घूर्णन रिंग गियर फटा है या क्षतिग्रस्त है, और क्या मेशिंग दांत की सतह में रोड़ा, कुनाव, दांत की सतह छीलना, आदि;

3। समय पर सील की स्थिति की जाँच करें। यदि सील क्षतिग्रस्त पाया जाता है, तो इसे समय में बदल दिया जाना चाहिए। यदि इसे गिराया जाता है, तो इसे समय पर रीसेट किया जाना चाहिए। फैक्ट्री छोड़ने से पहले स्नेहन स्लीविंग बेयरिंग बेयरिंग रिंग गियर की दांतों की सतह को एंटी-रस्ट ऑयल के साथ लेपित किया गया है। इस एंटी-रस्ट की वैधता अवधि आम तौर पर 3 से 6 महीने होती है। वैधता की अवधि पार होने के बाद, एंटी-रस्ट ऑयल को समय पर लागू किया जाना चाहिए।

स्लीविंग असर के रेसवे को लुब्रिकेट करें

रेसवे को काम के माहौल के अनुसार शेड्यूल पर स्नेहन ग्रीस से भरा जाना चाहिए। पहली बार 50 काम के घंटों के बाद, रेसवे को चिकनाई वाले तेल (चिकनाई तेल) से भरना चाहिए, और फिर उसके बाद हर 300 काम के बाद। स्लीविंग असर लंबे समय तक रखे जाने से पहले और बाद में ग्रीस से भर जाना चाहिए। यदि क्रेन को साफ करने के लिए स्टीम जेट क्लीनर या स्थिर पानी के जेट का उपयोग किया जाता है, तो यह सुनिश्चित करने के लिए देखभाल की जानी चाहिए कि पानी स्लीविंग रिंग कनेक्शन में प्रवेश (ऑस्मोसिस) नहीं करता है, और फिर स्लीविंग रिंग कनेक्शन को चिकनाई दी जानी चाहिए।

ग्रीस को भरने से धीरे -धीरे रोलिंग के साथ स्लीविंग असर के साथ किया जाना चाहिए। जब ल्यूबरी काशन ग्रीस सील से ओवरफ्लो हो जाता है, तो यह इंगित करता है कि भरना पूरा हो गया है। ओवरफ्लोइंग ग्रीस एक फिल्म बनाएगा और एक सील के रूप में कार्य करेगा।

पोस्ट टाइम: जून -30-2022